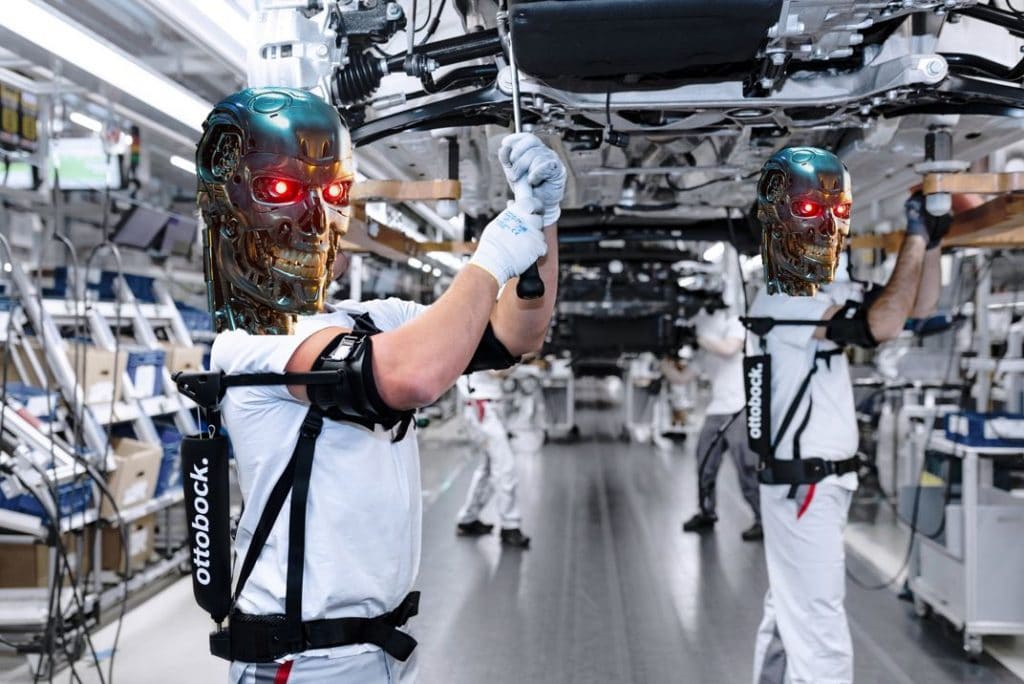

Dans l’optique de protéger leurs employés contre les risques musculaires liés aux tâches physiques qui leur incombent quotidiennement en usine d’assemblage, Audi vient de lancer deux études impliquant des exosquelettes dans son usine d’Ingolstadt en Allemagne.

Ces études mobilisent déjà 60 employés sur une période de 7 semaines, et sur diverses étapes de l’assemblage d’une voiture (moteur, carrosserie, peinture, etc.). L’objectif d’Audi à travers ces dernières est de mieux quantifier les bénéfices de ces exosquelettes, à savoir si elles ne sont pas restreintes par certains mouvements ou encore si, à force d’être utilisés, cela provoque des inconforts pour ses utilisateurs.

« Nos équipes sont nos ressources les plus importantes […] En éliminant la variable de l’effort physique, nous espérerons améliorer leur productivité et leur bien-être au travail […] L’utilisation de nouvelles technologies telles que les exosquelettes contribuent à cela » déclare Peter Kössler, membre du comité de direction de la production et de la logistique chez Audi.

20 à 30 % de pression en moins avec les exosquelettes

En pratique dans les usines d’assemblage, ces exosquelettes qui avoisinent les 3 kg sont particulièrement appréciés pour des tâches nécessitant un travail en hauteur. On pense ainsi à tous les éléments qui sont installés sous la voiture lors de son montage en usine (installation de durites freins ou de caches moteurs, application d’agents protecteurs pour la corrosion et l’étanchéité, etc.).

Pour être encore plus technique, Audi utilise le modèle Paexo de la firme Ottobock ainsi que le modèle Skelex 360 du spécialiste Skelex. Cela n’est pas la première fois que le constructeur allemand fait appel à cette technologie pour une batterie de tests. Déjà en 2017, Audi réalisait des expérimentations similaires sur leurs sites d’Ingolstadt et de Neckarsulm.